在钢铁行业迈向高质量发展的关键时期,生产现场的技术瓶颈与工艺优化需求日益凸显。为打破传统研发与生产相对脱节的壁垒,一种名为“一所对一厂”的深度技术服务模式,正在热轧工序中深入推进,成为连接技术创新与生产实践的关键桥梁,为提升产品质量、降本增效注入了强劲动力。

一、 模式内核:从“远程支持”到“扎根现场”的转变

“一所对一厂”,顾名思义,即由一个专业的研究院所或技术中心,与一个特定的热轧厂建立长期、固定、深度的结对服务关系。这绝非简单的技术咨询或偶尔的现场指导,而是要求技术团队常驻或高频次深入生产一线,实现“人员派驻常态化、问题响应即时化、服务内容系统化”。其核心在于:

- 精准对接: 技术团队全面、深入地了解结对工厂的装备特点、工艺路线、产品结构和现存难题,使技术服务从“普适性方案”转向“定制化破解”。

- 责任共担: 研究所与工厂结成利益共同体,共同设定技术经济指标(如成材率、能耗、表面质量达标率等),技术服务的成效直接与生产绩效挂钩。

- 知识融合: 研究人员将前沿理论、模拟技术与现场工程师的实践经验深度融合,在解决实际问题的过程中催生更接地气的技术创新。

二、 深入推进:在热轧工序的关键环节发力

热轧工序是决定钢材组织性能、尺寸精度及表面质量的核心环节。“一所对一厂”模式在此领域的深入推进,聚焦于以下几个关键方面:

- 工艺优化与稳定性提升: 针对加热炉温度均匀性、轧制力与节奏控制、层流冷却精度等,驻厂团队通过数据跟踪、模型分析和工艺试验,持续优化参数,减少波动,提高过程控制能力(APC)水平,从而稳定产品力学性能和内部质量。

- 新产品与难轧品种开发: 结合工厂设备能力,联合开展高强钢、特种钢等新产品的试制与量产攻关。技术团队提供从成分设计、工艺制定到试轧调整的全流程技术支持,加速新产品从实验室走向市场。

- 质量缺陷攻关与根治: 对长期存在的氧化铁皮、翘皮、划伤、板形不良等质量顽疾,进行系统性的根源分析。通过现场诊断、工艺改进、甚至协同设备部门进行小改小革,制定并落实长效解决措施,显著降低质量损失。

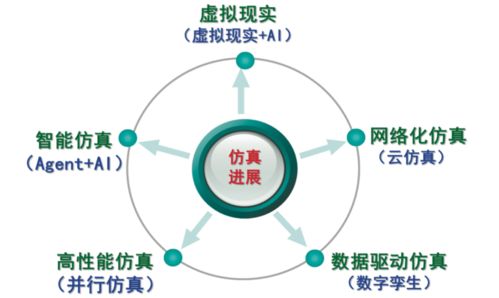

- 降本增效与智能化赋能: 围绕降低烧损、提高成材率、节约合金消耗、降低能耗等目标,开展专项技术研究。推动物理检测与数字模型相结合,协助工厂推进轧线智能化升级,如建立数字孪生系统进行工艺预演,提升决策效率。

三、 显著成效与深远意义

“一所对一厂”模式的深入推进,已显现出多方面的积极成果:

- 技术落地速度加快: 研究成果能够迅速在生产线上验证和转化,缩短了研发周期。

- 问题解决能力增强: 现场响应机制使问题得以快速定位和处置,减少了非计划停机时间。

- 人才队伍得到锻炼: 研究人员在实践中提升了解决复杂工程问题的能力,工厂技术人员也拓宽了理论视野,培养了复合型人才。

- 核心竞争力提升: 通过持续的精益改善和工艺突破,结对工厂的产品质量一致性、成本控制能力和市场响应速度得到有效加强。

四、 展望与挑战

“一所对一厂”模式需向更广、更深层次发展:从单一工序服务向全流程(连铸-热轧-后续)协同延伸;从解决具体问题向构建长效知识管理和预防性维护体系深化。也需完善长效激励机制、知识产权共享机制,确保合作双方可持续的积极性与创造力。

热轧工序深入推进“一所对一厂”技术服务,是钢铁行业践行“制造强国、质量强国”战略的务实之举。它通过深度融合产学研,让技术扎根于泥土,让创新迸发于现场,正成为推动我国钢铁工业实现高端化、智能化、绿色化发展的坚实支撑。